- Автор записи:ТомБат

- Запись опубликована:05.05.2023

- Рубрика записи:О радиаторах отопления для общего развития

- Время чтения:3 минут чтения

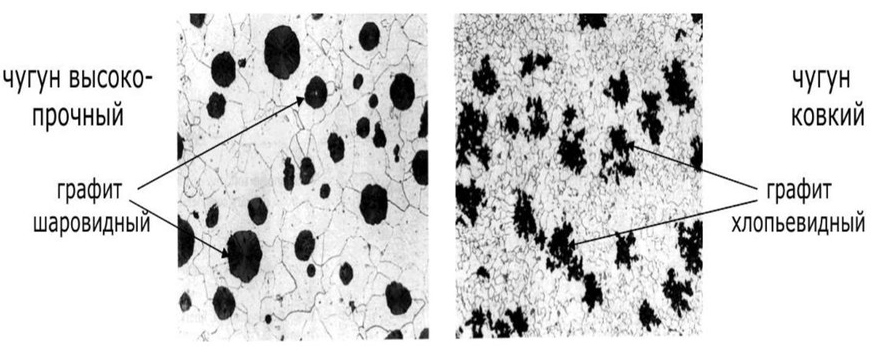

Серый, ковкий и высокопрочный чугун часто используются в машиностроении. Их основное отличие от белого чугуна в том, что весь или большая часть углерода в их составе пребывает в свободном состоянии в виде графита, в то время как в белом чугуне весь углерод пребывает в виде карбида железа (цементита).

Структура вышеуказанных чугунов состоит из металлического каркаса (перлит и феррит), похожего на сталь, и неметаллических включений, таких как графит.

Серый чугун, ковкий чугун и высокопрочный чугун отличаются в основном формой вкрапления графита. Именно это определяет различные механические свойства этих чугунов.

В сером чугуне графит имеет хлопьевидную форму (если смотреть под микроскопом).

Графит имеет более низкие механические свойства. Он нарушает целостность металлической матрицы и выступает в виде углублений или микротрещин. Чем больше и линейнее форма графитовых вкраплений, тем слабее механические свойства серого чугуна.

Главное отличительная черта высокопрочного чугуна заключена в сферической (округлой) форме графита внутри. Эта форма графита превосходит хлопьевидную форму, так как не оказывает существенного влияния на целостность металлической матрицы.

В ковком чугуне хлопьевидный графит – отожженный углерод – образуется при длительном отжиге отливок из белого чугуна.

Механические свойства этого чугуна могут быть улучшены путем термической обработки. При этом необходимо учитывать, что чугун подвержен высоким внутренним напряжениям. Поэтому во избежание растрескивания отливки при термообработке следует нагревать медленно.

Виды термической обработки чугуна

Отжиг при низких температурах. Естественное старение и низкотемпературный отжиг используются для уменьшения внутренних напряжений и стабилизации размеров отливок из серого чугуна.

Более старый метод – это естественное старение. При таком методе чугуну после полного охлаждения дают созреть в течение длительного периода времени: от трех-пяти месяцев до нескольких лет. Естественное старение используется тогда, когда нет необходимого оборудования для отжига. Сегодня такой метод применяется редко и в основном используется для низкотемпературного отжига. В этом случае после полного затвердевания отливки помещают в холодную печь (или печь с t 100-200°C) и потихоньку нагревают до 500-550°C со скоростью 75-100°C в час, выдерживают при этой температуре 2-5 часов, охлаждают до 200°C со скоростью 30-50°C в/час и потом оставляют на воздухе.

Графитизирующий отжиг

Серый чугун может частично побелеть на поверхности или по всему сечению во время литья. Чтобы удалить следы отбела и улучшить обрабатываемость чугуна, его отжигают при t 900-950°C в течение 1-4 часов, охлаждают в печи до 250-300°C и затем графитизируют на воздухе при высокой температуре. Во время этого отжига карбид железа (цементит Fe3C) распадается на феррит и графит в отбеленных участках, превращая белый или половинчатый чугун в серый.

Нормализация

Нормализация применяется для отливок с простой формой и малыми сечениями. Нормализацию проводят при t 850-900 °C и выдерживают в течение 1-3 часов, после чего отливки охлаждаются на воздухе. В результате нагрева углерод-графит частично растворяется в аустените, а затем охлажденная воздухом металлическая основа приобретает структуру трооститовидного перлита с повышенной твердостью и лучшей износостойкостью. В случае серого чугуна нормализация применяется относительно редко, а закалка с отпуском – часто.

Закалка

Прочность серого чугуна может быть увеличена путем закалки: Его нагревают до 850-900 °C и охлаждают в воде. Закалке поддаются как перлитные, так и ферритные чугуны. После закалки твердость чугуна достигает значений HB 450-500. Микроструктура закаленного чугуна содержит мартенсит, в котором содержится достаточно большое количество остаточного аустенита и графитовых преципитатов. Эффективным способом повышения прочности и износостойкости серого чугуна является изотермическая закалка, которая проводится так же, как и закалка стали.

Высокопрочные чугуны с шаровидным графитом могут быть закалены пламенем или подвергнуты высокой частотной поверхностной закалке. Чугунные изделия, обработанные таким образом, имеют повышенную твердость поверхности, смягченную сердцевину и неплохо выдерживают ударные нагрузки и износ.

Легированный серый чугун и высокопрочный магниевый чугун могут быть азотированы. Поверхностная твердость изделий из азотированного чугуна достигает HV 600-800°C, и такие детали обладают высокой износостойкостью. Хорошие результаты дает сульфуризация чугуна. Например, сульфидированные поршневые кольца хорошо приспосабливаются, обладают повышенной износостойкостью и служат в разы дольше.

Отпуск

После закалки проводится отпуск, чтобы снять закалочное напряжение. Детали, которые предназначены для износостойкого применения, закаливаются при низкой t 200-250°C. Чугунные отливки, не используемые для износа, закаливаются при температуре 500-600°C. Отпуск закаленного чугуна приводит к гораздо меньшему снижению твердости, чем отпуск стали. Это можно объяснить высоким содержанием остаточного аустенита в микроструктуре закаленного чугуна и большим количеством кремния, который повышает устойчивость мартенсита к отпуску.

Для отпуска ковких чугунов используются белые чугуны практически со следующим химическим составом: 2,5-3,2% С, 0,6-0,9% Si, 0,3-0,4%Μη, 0,1-0,2% Ρ и 0,06-0,1% S.

Существует два метода отжига ковкого чугуна:

- Графитизационный отжиг в нейтральной атмосфере, основанный на распаде карбида железа (цементита) на феррит и углеродный отжиг;

- Обезуглероживающий отжиг, основанный на карбонизации углерода в окислительной атмосфере.

Поскольку для отжига ковкого чугуна последним методом требуется 5-6 дней, в сегодняшнее время ковкий чугун в основном производится методом графитизации. После удаления песка и бегунов отливки упаковываются в металлические ящики или укладываются на поддоны и отжигаются в печи для отжига, например, в печи для отжига по методу или в камерной печи для отжига.

Процесс отжига включает в себя 2 этапа графитизации. На первом этапе отливки равномерно нагреваются до 950-1000°C с выдержкой в течение 10-25 часов, затем температура снижается до 750-720°C и охлаждается со скоростью 70-100°C в час. На втором этапе дается время выдержки 15-30 часов при 750-720°C, после чего отливки охлаждают в печи до 500-400°C и при такой температуре выводят на воздух, где их охлаждают с произвольной скоростью. Во время этого постепенного отжига происходит разложение карбида железа (цементита) (графитизация) в диапазоне температур 950-1000°C. В результате такого отжига микроструктура ковкого чугуна состоит из зерен феррита с графитовой оболочкой и гнездами углерода.

Перлитный ковкий чугун является результатом неполного отжига. После графитизации при 950-1000 °C чугун проходит охлаждение в печи. Структура перлитного ковкого чугуна состоит из перлита и отожженного углерода. Для повышения пластичности перлитный ковкий чугун подвергается сфероидизации при температуре 700-750 °C для формирования перлитной зернистой структуры. Для облегчения отжига ковкого чугуна изделия из белого чугуна закаливают при температуре 1000-1100 °C и графитизируют. Ускоренную графитизацию закаленного чугуна при отжиге можно объяснить присутствием большого скопления центров графитизации, образующихся при закалке. Это позволяет сократить время отжига закаленного чугуна до 15-7 часов.

Термообработка ковкого чугуна

Для повышения прочности и износостойкости ковкий чугун закаливают путем отпуска и нормализации.

Нормализация ковкого чугуна проводится при температуре 850-900°C с облучением в течение 1-1,5 часов и охлаждением на воздухе. Если изделия твердые, их следует подвергнуть высокому отпуску при t 650-680°C на 1-2 часа. Ковкий чугун можно закаливать для повышения прочности и износостойкости за счёт понижения пластичности. Температура нагрева для закалки такая же, как и для отпуска, охлаждение в воде или маслах и отпуск обычно производится при температуре 650-680°C, в зависимости от твердости, необходимой на выходе.

Закалка может проводиться сразу после первой стадии графитизации, когда температура достигает 850-880°C, с последующим высокотемпературным отпуском. В случае ковкого чугуна закалка проводится с использованием тока высокой частоты или кислородно-ацетиленового пламени. В этом случае может быть получена достаточно значимая твердость поверхностного слоя при довольно пластичной основной массе. Процедура закалки тормозных колодок из ферритного ковкого чугуна заключена в нагреве до 1000-1100°C высокочастотным током, выдержке 1-2 минуты и быстром охлаждении.

В состав структуры закаленного слоя входит мартенсит и углерод отжига HRC 56-60. По сравнению со сталью, ковкий чугун является более дешевым материалом, обладает отличнейшими механическими свойствами и высокой антикоррозийной стойкостью. По этой причине изделия из ковкого чугуна широко используются в сельскохозяйственной технике, двигателе- и тракторостроении, станкостроении (для производства зубчатых колес, звеньев цепи, задних мостов, кронштейнов и тормозных колодок) и других отраслях сельского хозяйства и машиностроения.